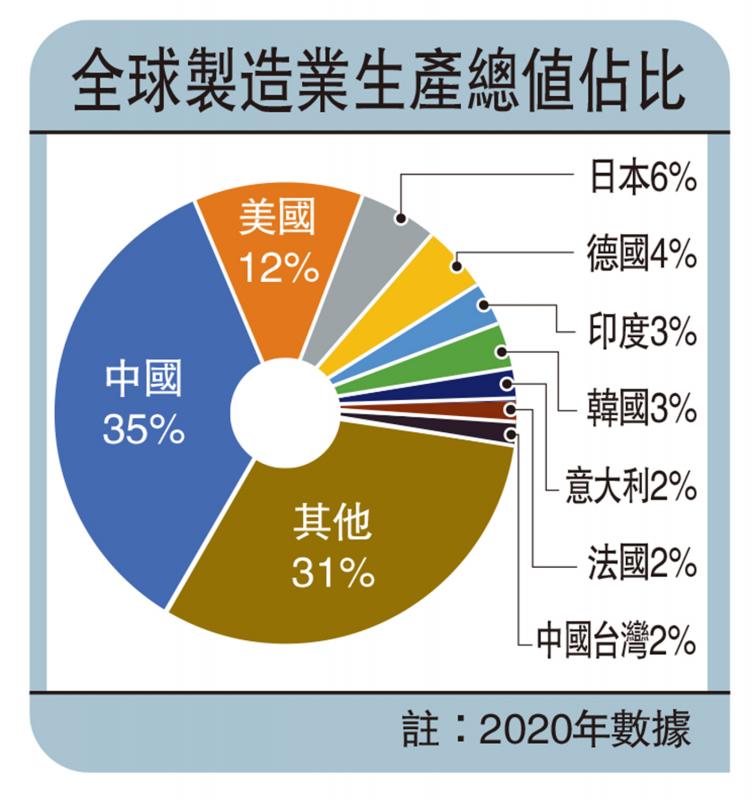

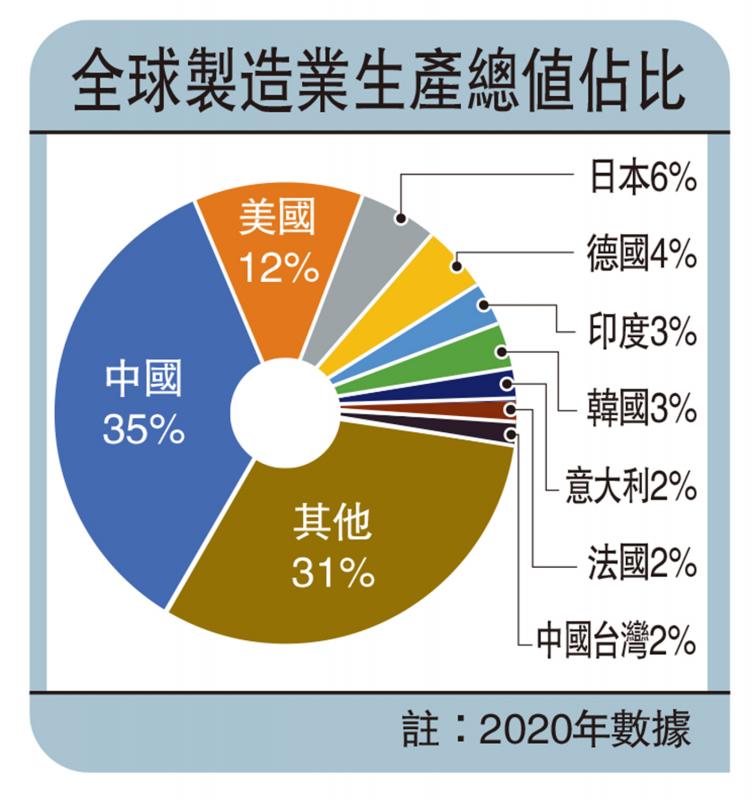

圖:全球制造業(yè)生產(chǎn)總值占比

當(dāng)一眾“果粉”正熱烈討論蘋果9月將有哪些新產(chǎn)品面世�,近期有兩則新聞引發(fā)關(guān)注:一是蘋果手機(jī)主要制造商富士康宣布將在河南鄭州建設(shè)新事業(yè)總部,投資10億元(人民幣����,下同)����;二是富士康等代工廠因越南供應(yīng)鏈不完善、電力供應(yīng)不足等問(wèn)題�����,把部分設(shè)備和模具拉回國(guó)內(nèi)擴(kuò)產(chǎn)��。兩件事同時(shí)發(fā)生�,立即引發(fā)果鏈回流,蘋果將把iPhone 16產(chǎn)能遷回中國(guó)的討論��。

鄭州富士康工廠是全球最大的蘋果手機(jī)生產(chǎn)基地�����,巔峰期一度雇用了35萬(wàn)名員工�����。近年美國(guó)以供應(yīng)鏈安全為由�����,通過(guò)不同手段驅(qū)使蘋果等巨企把生產(chǎn)基地遷出中國(guó)���,蘋果自2020年開(kāi)始在印度制造iPhone旗艦機(jī)型�,且不斷提升產(chǎn)能��,曾表明希望到2025年�,新iPhone中來(lái)自印度的比例可提高到25%。AirPods�、iPad和MacBook的部分生產(chǎn)線則從中國(guó)轉(zhuǎn)移到越南。

作為蘋果最大代工廠的富士康也跟隨蘋果步伐����,逐步將部分產(chǎn)業(yè)鏈轉(zhuǎn)向印度和越南。鄭州富士康園區(qū)的員工一度降至6�����、7萬(wàn)人��,連帶果鏈下游代工廠也大受打擊�。更嚴(yán)峻的是在蘋果產(chǎn)業(yè)鏈帶動(dòng)下,即便是國(guó)內(nèi)手機(jī)����、電腦產(chǎn)業(yè)鏈的龍頭企業(yè),也紛紛向印度�、越南、墨西哥等地轉(zhuǎn)移�����,以規(guī)避貿(mào)易壁壘及國(guó)內(nèi)越來(lái)越高的成本。

中國(guó)供應(yīng)鏈的專業(yè)化�、集中度和高效率,曾經(jīng)吸引全球型企業(yè)云集中國(guó)��。只是隨著地緣政治變化����,供應(yīng)鏈過(guò)度集中的問(wèn)題,逐漸被視為一種影響未來(lái)的不安因素�����。美歐近年尋求減少對(duì)中國(guó)的依賴��,加強(qiáng)本土制造的完整性����,全球產(chǎn)業(yè)鏈、供應(yīng)鏈正經(jīng)歷一場(chǎng)調(diào)整與重構(gòu)��。

印度打著頭號(hào)制造業(yè)大國(guó)替代者的口號(hào)�,2014年提出“印度制造”倡議,2020年又推出智能手機(jī)生產(chǎn)鏈接激勵(lì)計(jì)劃�,旨在吸引全球手機(jī)供應(yīng)鏈��。過(guò)去幾年����,成功吸引不少跨國(guó)大企業(yè)到當(dāng)?shù)卦囁疁?�,只是表現(xiàn)不盡如人意��,去年在印度組裝的iPhone 15據(jù)報(bào)零件良品率不足50%���,加上檢測(cè)出大腸桿菌超標(biāo),并沒(méi)有達(dá)到蘋果客戶的預(yù)期���。

今年4月���,蘋果公開(kāi)的最新“果鏈”清單中,中國(guó)廠商近三年來(lái)首次淨(jìng)增加���,在最新的187家供應(yīng)鏈企業(yè)中���,國(guó)內(nèi)廠商達(dá)到51家,占比為27.3%����。比亞迪���、立訊精密等大廠已加入iPhone 16供應(yīng)鏈,成為蘋果最新的代工伙伴���。

高端制造業(yè)需要配套大量基礎(chǔ)資源����,富士康等前往其他國(guó)家建廠的計(jì)劃��,執(zhí)行起來(lái)可謂是困難重重���。印度也好�����、越南也好����,吸引制造業(yè)的最大優(yōu)勢(shì)是勞動(dòng)力價(jià)格低廉�,印度果鏈企業(yè)一個(gè)普通工人的工資只是1500元人民幣左右,僅為中國(guó)的四分之一��;但是勞動(dòng)力成本優(yōu)勢(shì),無(wú)法對(duì)沖工人管理難�、供應(yīng)鏈不完善、電力供應(yīng)不足等問(wèn)題���。

印度與越南一樣�,因電力系統(tǒng)跟不上需求常常停電����,只能靠限電保證基本需求�����,限電停工造成機(jī)器停擺���,產(chǎn)能沒(méi)法充分利用�����,實(shí)際上就是一種損失�。富士康工廠實(shí)行多年的“三班制”�,在印度更遭遇工人強(qiáng)烈反對(duì);越南工人比較積極���,但同樣缺乏高技術(shù)勞工���。此外�����,印度政府朝令夕改�����,外商在當(dāng)?shù)爻T鉄o(wú)故刁難��,被開(kāi)出天價(jià)罰單或要賤價(jià)出售工廠����,也讓外資無(wú)所適從���。

最關(guān)鍵的是�,印度和越南本土企業(yè)未能撐起整套供應(yīng)鏈體系����,包括原材料采購(gòu)、零部件供應(yīng)、物流運(yùn)輸?shù)韧ㄍㄒ馇?��,大大降低生產(chǎn)效率�����。印度生產(chǎn)的iPhone核心零部件是從中國(guó)供應(yīng)鏈進(jìn)口����;越南廠商也需要提前采購(gòu)海量的零部件用于生產(chǎn)����,大大影響到生產(chǎn)和銷售的彈性及靈活性,以致部分原本計(jì)劃將工廠移至印度的供應(yīng)鏈廠商開(kāi)始出現(xiàn)動(dòng)搖�,暫時(shí)改為觀望態(tài)度���。

擁全球最齊全工業(yè)門類

中國(guó)是全球最大的制造業(yè)國(guó)家�����,更是全世界唯一擁有聯(lián)合國(guó)產(chǎn)業(yè)分類中全部工業(yè)門類的國(guó)家��,聚齊了各種配套制造的資源��,供應(yīng)鏈高效運(yùn)轉(zhuǎn)����。在中國(guó)代工生產(chǎn)一臺(tái)iPhone,95%的零件可以在1個(gè)小時(shí)內(nèi)送到富士康的組裝車間���,供應(yīng)鏈優(yōu)勢(shì)遠(yuǎn)高于其他對(duì)手���。內(nèi)地政府也不會(huì)無(wú)緣無(wú)故對(duì)外企實(shí)施巨額罰款,還為富士康等企業(yè)在國(guó)內(nèi)擴(kuò)產(chǎn)提供了不少的政策支持���。

再仔細(xì)來(lái)看富士康重回鄭州建設(shè)新事業(yè)總部的公告���,此次戰(zhàn)略合作重點(diǎn)聚焦富士康“3+3”戰(zhàn)略產(chǎn)業(yè)轉(zhuǎn)化落地,即以“電動(dòng)車��、數(shù)字健康�、機(jī)器人”三大新興產(chǎn)業(yè),以及“人工智慧����、半導(dǎo)體、新一代移動(dòng)通信”三項(xiàng)新技術(shù)領(lǐng)域?yàn)榘l(fā)展重點(diǎn)���,連富士康都在積極布局新能源車在內(nèi)的新業(yè)務(wù)領(lǐng)域�����,中國(guó)在這方面的絕對(duì)優(yōu)勢(shì)��,相信也是回流的重要誘因����。

新能源汽車、鋰電池和太陽(yáng)能電池號(hào)稱中國(guó)外貿(mào)“新三樣”���,智能電動(dòng)車超過(guò)40%零部件是燃油車沒(méi)有的新品類�����,三電系統(tǒng)�����、智能駕駛、智能座艙的諸多零部件只能通過(guò)創(chuàng)新供應(yīng)鏈實(shí)現(xiàn)�。中國(guó)發(fā)展成熟的供應(yīng)鏈體系,遠(yuǎn)遠(yuǎn)走在其他國(guó)家之前���。富士康在國(guó)內(nèi)的工廠�����,亦已陸續(xù)涉及到新能源整車制造���,晶片封裝等領(lǐng)域���。回流除了可提升果鏈效率���,未來(lái)可借更加多元化的產(chǎn)品服務(wù)���,消除對(duì)于“果鏈”的過(guò)度依賴。

京公網(wǎng)安備11010502037337號(hào)

京公網(wǎng)安備11010502037337號(hào)